- 1. Вступление

- 2. Металлы, пригодные для литья

- 2.1. Каким может быть литейный сплав

- 2.2. Общий технологический процесс литья

- 3. Характеристики основных методов литья

- 4. Виды литья цветных металлов по назначению

- 5. Основные виды литья металлов

- 5.1. Литье в земляные формы

- 5.2. Литье в одноразовые формы

- 5.3. Литье в многоразовые формы

- 5.4. Литье по выплавляемым моделям

- 5.5. Литье металла в кокиль

- 5.6. Литье под высоким давлением

- 5.7. Литье под низким давлением

- 5.8. Гравитационное литье под давлением

- 5.9. Литье в оболочковые формы

- 5.10. Центробежное литье

- 5.11. Непрерывное литье

- 5.12. Литье по газифицируемым моделям

- 5.13. Литье в ХТС

- 5.14. Вакуумное литье

- 5.15. Электрошлаковое литье

- 6. Достоинства и недостатки технологии литья металлов

- 7. Заключение

Литьё металлов – это древний и все ещё актуальный технологический процесс изготовления изделий и заготовок из расплавленного металла. Суть метода состоит в заполнении подготовленной формы жидким металлом с последующим его остыванием и затвердеванием до получения сплошной отливки заданной формы. Благодаря литью можно получать детали практически из любых металлов (черных, цветных, благородных) и самых разных размеров и конфигураций – от ювелирных украшений и зубных коронок до турбинных лопаток и массивных станин промышленного оборудования. Литьё позволяет создавать сложные по форме неразъемные изделия без механической сборки, что делает этот метод незаменимым во многих отраслях промышленности.

Однако процесс литья имеет и свои особенности. При затвердевании расплава возникают усадочные явления, возможны дефекты (поры, раковины, трещины) и внутренние литейные напряжения. Поэтому для разных металлов, размеров и требований к качеству готовой продукции разработаны различные методы литья, отличающиеся типом литейной формы и способом заполнения её расплавом. Ниже подробно рассмотрены основные технологии литья металлов, их характеристики, преимущества, недостатки и области применения.

Металлы, пригодные для литья

Не каждый металлический сплав одинаково хорошо подходит для литья. Материал должен обладать определёнными свойствами, чтобы выдерживать полный цикл: нагрев до жидкого состояния, заливку в форму и последующее охлаждение до твердого состояния без образования дефектов и потери прочности. В частности, важнейшим свойством литейного сплава является текучесть – способность расплавленного металла заполнять тонкие каналы литейной формы и воспроизводить сложные детали её конфигурации. Жидкотекучесть определяется природой материала: чистые металлы обычно хуже текут и дают больше дефектов, тогда как специально подобранные сплавы (например, легированные чугуны, бронзы, силумины) обладают лучшими литейными свойствами. Другие значимые характеристики – это усадка при затвердевании (объёмное и линейное сокращение размеров отливки) и склонность сплава к различным литейным дефектам (ликвации, трещины, газовые поры, коробление и пр.).

Все литейные сплавы делятся на черные (железоуглеродистые – стали, чугуны) и цветные (основываются на медь-, алюминий-, магнийсодержащих и других цветных системах). Среди черных металлов наиболее пригоден для литья чугун – он имеет высокую текучесть и отливки из чугуна хорошо заполняют форму даже со сложными каналами. Из цветных металлов самыми популярными являются сплавы алюминия и меди (бронзы, латуни), так как они сравнительно меньше подвержены пористости и трещинообразованию по сравнению с другими цветными сплавами. Сплавы на основе цинка, магния, никеля, титана также применяются, особенно для специальных свойств или снижения веса отливок – их классифицируют по плотности на тяжёлые (Cu-, Zn-, Ni-основанные, плотность ≥ 5000 кг/м^3) и лёгкие (Al-, Ti-, Mg-основанные, с плотностью < 5000 кг/м^3). Чтобы точно определить пригодность конкретного сплава к литью, на практике проводят пробные заливки (например, в спиральную форму) для оценки жидкотекучести, а также учитывают справочные данные по литейным маркам сплавов.

Каким может быть литейный сплав

В литейном производстве используются как чистые металлы, так и многочисленные сплавы. Чугуны (серый, высокопрочный) отличаются хорошей текучестью и относительно невысокой температурой плавления, поэтому широко применяются для отливок сложной формы – от станин станков до корпусных деталей. Углеродистые и легированные стали также могут отливаться, но их более высокая температура плавления и низкая текучесть усложняют процесс – стальные отливки требуют тщательного проектирования литниковой системы и часто последующей термообработки для улучшения свойств. Из цветных металлов отлично льются алюминиевые сплавы (силумины, АМг и др.) – они текучи, образуют относительно плотные отливки с невысокой усадкой и малой массой. Медные сплавы – различные бронзы и латуни – применяются для фасонного художественного литья, изготовления втулок, шестерен и т.п.; бронзы обладают хорошей текучестью, но могут образовывать усадочные раковины, требуя рационального питания отливки. Магниевые сплавы востребованы в авиакосмической и автомобильной промышленности из-за малого веса отливок, однако магний горюч в расплаве и требует специальных мер безопасности при плавке. Цинковые сплавы (например, ЦАМ) легко лить под давлением, они характеризуются низкой температурой плавления и высокой текучестью, что позволяет получать точные тонкостенные детали. Титан и некоторые специальные сплавы (на никелевой или кобальтовой основе) отливаются реже, обычно в вакууме или инертной атмосфере, и применяются в высокотехнологичных областях (медицина, турбиностроение) – их литьё сложно и требует специального оборудования, но позволяет получать уникальные по свойствам литые детали. Таким образом, “литейный сплав” – это материал, соответствующий требованиям по плавкости, текучести и качеству затвердевшей структуры, что достигается правильным выбором химического состава и технологии литья.

Общий технологический процесс литья

Несмотря на множество различных методов, общий технологический цикл литейного производства схож. Он включает подготовку формы, заливку расплава и операции после извлечения отливки. Процесс можно представить в следующих этапах:

- Изготовление литейной формы. Сначала по чертежам и 3D-модели будущей детали создаётся литейная форма – одноразовая (например, из песчано-глинистой смеси) или многоразовая (металлический кокиль). Часто изготавливаются также стержни для образования внутренних полостей в отливке. Форма и стержни должны точно соответствовать требуемой конфигурации изделия с учётом усадки металла при охлаждении.

- Заливка расплавленного металла. Металл исходного состава плавят в печи (вагранке, индукционной или электродуговой печи, тигле и т.д.) до жидкого состояния. Жидкий расплав затем через литниковую систему заливается в полость формы. Заполнение может происходить самотёком под действием силы тяжести или с применением давления (о различных способах заливки – ниже). Важно, чтобы форма заполнилась полностью и равномерно, без захвата воздуха и размыва стенок.

- Охлаждение и затвердевание. Заполненная форма остаётся в покое, пока расплав внутри неё остывает и затвердевает, принимая форму полости. В течение этой фазы металл уменьшается в объёме (усадка), поэтому в технологии формы предусматривают питатели (приливы) – дополнительные резервуары расплава, компенсирующие усадку и предотвращающие образование усадочных раковин.

- Извлечение отливки. После полного затвердевания отливки форма раскрывается (если она многоразовая) либо разрушается (если однократная, например песчаная) для извлечения отлитой детали. Полученная литая заготовка обычно покрыта облоем (избытком металла по разъёму формы) и литниками.

- Очистка и обработка отливки. От отливки отбивают или отрезают литниковую систему, удаляют облой. Деталь подвергают при необходимости дробемётной очистке, чтобы убрать приставший песок и окалину. Многие отливки затем проходят термическую обработку (нормализация, закалка и отпуск и др.) для снятия внутренних напряжений и улучшения структуры материала. Наконец, может выполняться механическая обработка – удаление небольших допусков, сверление отверстий, фрезерование плоскостей и т.п., если требуется высокая точность размеров или чистота поверхности.

Финальным этапом является контроль качества готовой детали: проверка размеров, внешнего вида, отсутствие литейных дефектов (пористости, трещин). Таким образом, общий процесс литья – это комплекс операций от подготовки формы до получения готовой отливки нужного качества.

Характеристики основных методов литья

Существует множество вариантов того, как залить жидкий металл в форму и получить отливку. Все методы литья можно классифицировать по способу заполнения формы расплавом:

- Свободная заливка (гравитационная). Расплавленный металл заливается в форму под действием силы тяжести, без дополнительного внешнего воздействия. Это наиболее простой способ – металл самотёком заполняет полость. Он применяется в подавляющем большинстве литейных процессов, включая литьё в песок и кокиль. Однако при свободной заливке возможны дефекты, связанные с захватом воздуха и неполным заполнением тонких сечений, особенно если текучесть сплава недостаточно высокой.

- Центробежное заливание. Форма во время заливки вращается, и на расплав дополнительно действует центробежная сила. Вращение способствует тому, что металл равномерно распределяется по стенкам формы даже при сложной кольцевой геометрии, обеспечивая более полное заполнение и формирование отливки без пустот. Центробежный метод используется для изделий осесимметричной формы (труб, втулок, колес и др.), о нём подробнее ниже.

- Заливка под давлением. В этом случае расплав вводится в форму не просто под действием тяжести, а с помощью давления – либо создаваемого поршнем (прессованием) в литьевых машинах, либо за счёт избыточного газа, либо вакуумного всасывания. Давление ускоряет заполнение формы и позволяет получить отливки с тонкими стенками и высокой точностью. Литьё под давлением реализуется в нескольких вариантах: высокое давление (пресс-литьё в пресс-формах), низкое противодавление (например, вакуумное или газовое подпирание расплава снизу) и др.

Каждый метод литья накладывает свои ограничения и преимущества по отношению к типу сплава, массе и геометрии детали, а также экономической целесообразности. Ниже сначала рассмотрим классификацию видов литья по назначению (то есть по тому, является ли отливка готовым изделием или промежуточной заготовкой для дальнейшей обработки), а затем – основные виды литейных технологий более подробно.

Виды литья цветных металлов по назначению

Литые изделия из металлов могут выполняться либо в качестве промежуточных заготовок, которые впоследствии подвергнутся дальнейшей обработке (прокатке, ковке, механической обработке), либо сразу как готовые фасонные детали сложной формы, пригодные к использованию без значительных доработок. Соответственно выделяют две большие категории литейного производства по назначению отливок:

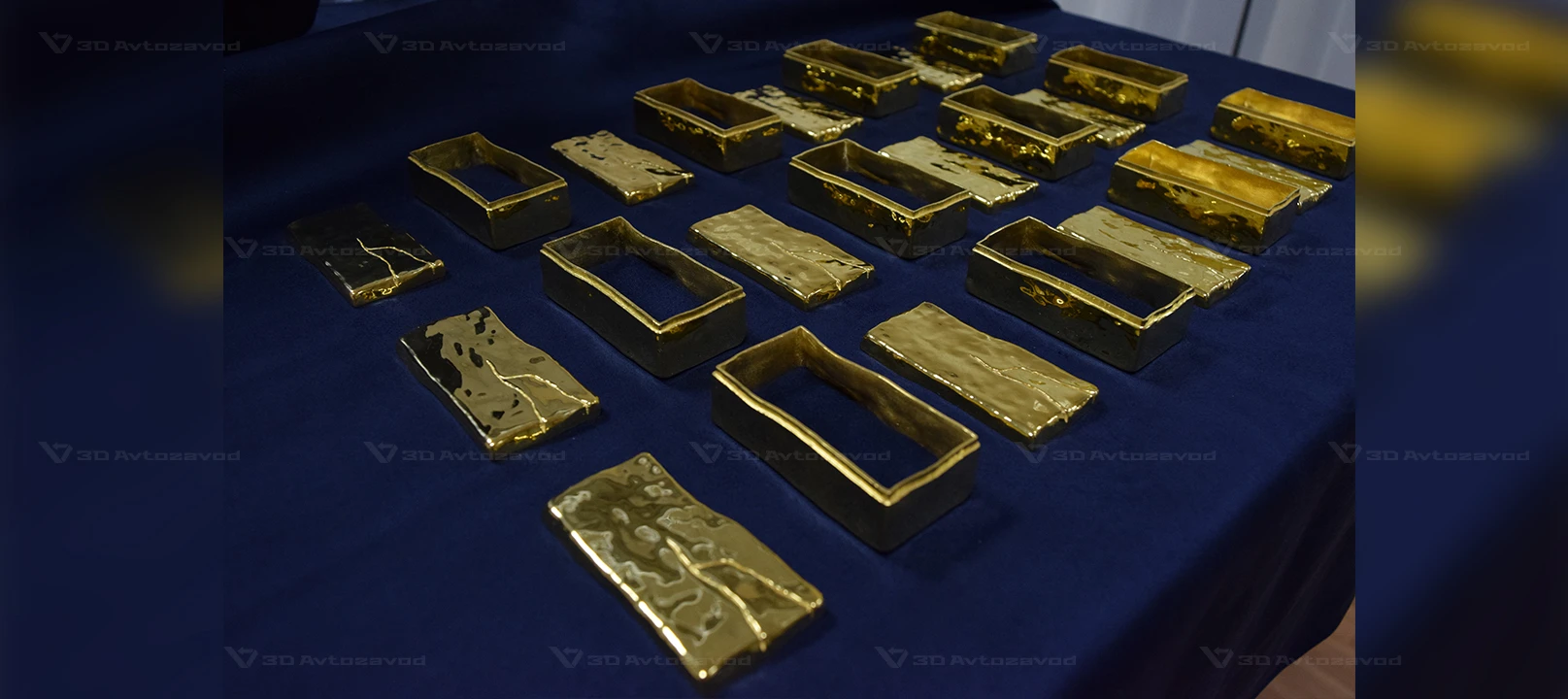

- Заготовительное литьё. В этом случае цель – получить литую заготовку для дальнейшего перерабатывания. Расплавленный металл заливается, как правило, в простые изложницы (слитковые формы) – часто из металла – где он затвердевает в виде слитков, чушек, болванок простой геометрической формы. Например, сразу из плавильной печи жидкий металл разливают в прямоугольные или круглые изложницы, охлаждаемые водой, получая литые слитки. Далее такие слитки направляют на прессование, прокатку, ковку или повторную переплавку. Заготовительное литьё применяют в металлургии для производства стандартных заготовок: бронзовых чушек, стальных и титановых слитков, свинцовых «кирпичей» и т.п.. Требования к точности и внешнему виду здесь минимальны – главное, чтобы внутренняя структура металла была однородной и без серьёзных дефектов.

- Фасонное литьё. В этом случае применяются более совершенные способы литья (например, литьё в кокиль, литьё под давлением, по выплавляемым моделям и др.), чтобы получить готовую деталь заданной формы и размеров, которая после извлечения из формы либо не нуждается в механической обработке вовсе, либо требует её минимально. Расплавленный металл заливается чаще всего под давлением или вакуумом в прецизионную форму, благодаря чему отливка получается точной, с чистой поверхностью и без поднутрений, требующих сварки или сборки. Фасонное литьё позволяет изготавливать неразъёмные сложноконфигурационные детали (например, корпусные части механизмов, художественные отливки) практически окончательного вида. Именно фасонному литью посвящены основные методы, рассмотренные в следующем разделе.

Следует отметить, что технологии фасонного литья цветных металлов почти не отличаются от применяемых для чёрных металлов – разница лишь в температурах нагрева расплава и некоторых нюансах подготовки форм из-за отличий свойств металлов. В современном литейном производстве часто используются несколько методик одновременно: например, крупные заготовки отливают в песок, а мелкие точные детали – по выплавляемым моделям или под давлением. Далее подробно рассмотрены основные виды литья металлов (в основном фасонного), с описанием технологии, плюсов, минусов и сфер использования каждого метода.

Основные виды литья металлов

Литьё в земляные формы (песчаное литьё)

Литьё в землю – один из самых старых и распространённых методов. Земляная форма – это одноразовая литейная форма, изготавливаемая из песчано-глинистой смеси (формовочной земли) непосредственно перед заливкой. Процесс литья в песчаную форму включает следующие шаги:

- Изготавливается литейная модель – обычно из дерева (доски, бруса) или современных материалов (пластика, композитов). Модель повторяет форму будущей отливки с учётом припусков. Её крепят на подмодельной плите и размещают между двумя половинами опоки (рамки).

- Опоку заполняют подготовленной формовочной смесью – как правило, мелким кварцевым песком с глинистым связующим (например, бентонитом) или со специальной смолой. Песок засыпают вокруг модели.

- Смесь утрамбовывают и уплотняют – вручную, встряхиванием на вибростоле или прессованием – так, чтобы получить плотную песчаную форму с негативом модели. При необходимости для образования внутренних полостей в форму вставляют отдельные песчаные стержни, изготовленные заранее.

- Модель извлекают, оставляя в песке полость требуемой конфигурации – литейную полость. В форму дополнительно вставляются литниковые втулки, формирующие каналы для залива металла и выхода газов.

- В готовую песчаную форму заливают расплавленный металл при помощи разливочного ковша. Жидкий металл самотёком заполняет полость формы.

- После затвердевания металла опоку разбирают или ломают (песчаная форма разрушается) и извлекают полученную отливку.

- Отливку очищают от приливов, литников и налипшего песка. При необходимости проводят термообработку для снятия напряжений и улучшения свойств, а затем механическую обработку (удаление облоя, шлифовка, сверление и т.д.).

Преимущества:

- Метод относительно дешёвый и простой. Основные материалы - это песок и связующие, которые стоят недорого и могут повторно использоваться после регенерации.

- Песчаное литьё подходит для единичного и мелкосерийного производства, а также для отливок очень больших габаритов, где изготовление металлической формы было бы слишком затратным.

- Технология универсальна: можно отливать детали из чугуна, стали, цветных сплавов практически любого веса – от килограмма до десятков тонн. При этом возможно получить весьма сложные по конфигурации отливки, используя комбинированные формы и песчаные стержни. Например, литьём в землю производят блоки цилиндров двигателей, корпусные части станков, художественные скульптуры и т.п.

Недостатки:

- Отливки в песчаных формах не отличаются высокой точностью размеров и чистотой поверхности. Грубозернистый песок и необходимость больших припусков приводят к отклонениям размеров; поверхность изделия шероховатая с прилипшим песком, поэтому требуется значительная механическая обработка. Например, припуски на обработку после литья в землю могут достигать 5–10 мм и более, а класс точности всего 12–14-й по ГОСТ.

- Невысокое качество: структура металла получается более рыхлой из-за сравнительно медленного охлаждения в песчаной форме. Возможны дефекты – усадочные раковины, поры, газовые раковины, особенно в массивных отливках, если не использовать правильных прибылей и вентиляции формы.

- Высокая трудоёмкость: изготовление каждой песчаной формы – это отдельный процесс (формовка), требующий ручного труда или специального оборудования. Сам процесс заливки и выбивки отливки также относительно длительный, что делает песчаное литьё менее производительным для массового выпуска.

Области применения: Песчаное литьё остаётся востребованным при производстве крупногабаритных отливок (корпуса машин, станин, трубных узлов), а также в ситуациях, когда требуется единичная или мелкая серия и высокая точность не критична. Практически любые чёрные и цветные металлы могут быть отлиты в песчаные формы, что делает этот метод универсальным. В автомобильной промышленности в песок отливают чугунные блоки цилиндров и головки, коленчатые валы, мосты; в машиностроении – корпусные детали, шкивы, основы станков и пр. Несмотря на невысокое качество поверхности, песчаное литьё ценят за гибкость и низкую стоимость.

Литьё в одноразовые формы

К одноразовым (разовым) литейным формам относятся все формы, которые разрушаются или удаляются после каждого цикла литья. К этой категории относятся песчаные формы (описанные выше), а также формы, получаемые по выплавляемым и газифицируемым моделям, оболочковые формы, гипсовые и керамические формы и т.д. Главная особенность одноразовых форм – их изготавливают заново для каждой отливки или партии отливок, после чего форма не сохраняется.

Преимущества одноразовых форм: они практически не ограничивают сложность конфигурации отливки. Можно создать форму с поднутрениями, тонкими отверстиями, сложным рельефом – за счёт того, что форму потом можно просто разбить или расплавить, извлекая деталь. Одноразовая форма подходит для сложных и тонкостенных отливок, которые невозможно вынуть из жёсткой постоянной формы без разрушения последней. Кроме того, большинство разовых технологий (выплавляемые модели, ЛГМ, оболочка) обеспечивают высокую точность готовой детали, поскольку форма формируется непосредственно по точной модели.

Недостатки: изготовление одноразовой формы зачастую более трудоёмко – например, формовка по модели в песке или многослойное формирование керамической оболочки требует времени. Себестоимость одной отливки выше из-за расхода материалов на каждую форму (песка, связующих, моделей из воска или пенопласта, оболочковых смесей). Кроме того, некоторые одноразовые формы (гипсовые, керамические) имеют ограниченную прочность и могут быть использованы только для относительно небольших по массе отливок. Обязательной стадией является и удаление остатков формы с отливки, что добавляет операций (выбивка, травление, вымывание керамики и т.д.).

Примеры: Одноразовые формы широко применяются в художественном литье (скульптуры, декоративные изделия) – например, форма из литейного гипса или керамики разбивается, освобождая бронзовую статуэтку. В ювелирном деле и стоматологии используют метод выплавляемых моделей: восковая модель украшения или зубной коронки покрывается керамикой, при плавке воск выгорает, а полученная разовая форма заливается золотом или другим сплавом, давая очень точную копию модели. Авиакосмическая промышленность применяет однократные оболочковые формы для высокоточного литья турбинных лопаток из жаропрочных сплавов – там важна каждая тонкая деталь и высокая чистота поверхности. Таким образом, одноразовые формы – основа большинства прецизионных процессов литья, где во главе угла сложность формы и точность, а не скорость выпуска.

Литьё в многоразовые формы

Многоразовые, или постоянные формы, изготавливаются из прочных материалов (металла, графита и пр.) и используются многократно для серии одинаковых отливок. К многоразовым относятся металлические кокили, стальные пресс-формы для литья под давлением, графитовые кристаллизаторы для непрерывной разливки и т.д. Их основная черта – форма не разрушается при извлечении отливки, а после цикла снова готова к использованию (возможно, после охлаждения и подготовки).

Преимущества постоянных форм: высокая производительность и экономичность в серийном производстве. Затраты времени на одну отливку существенно ниже, так как не нужно каждый раз заново формировать форму – достаточно закрыть кокиль и залить металл. Металлические формы обеспечивают быстрое охлаждение отливки из-за высокой теплопроводности – это даёт более мелкую зернистую структуру и лучшую прочность металла. Также постоянные формы позволяют добиваться лучшей точности и чистоты поверхности, чем песчаные: металлические поверхности кокиля гладкие, и отливки получаются с меньшей шероховатостью и отклонениями. Качество изделий стабильно от партии к партии, что важно при массовом выпуске.

Недостатки: постоянные формы накладывают ограничения на геометрию отливки. Из металлической формы невозможно извлечь деталь со сложными поднутрениями, если только применять вставные стержни или раздвижную многосекционную оснастку. Поэтому формы проектируют так, чтобы отливка имела простой выход без зацеплений (либо применяют растворимые вставки, песчаные стержни). Ещё одна проблема – отсутствие газопроницаемости у металлических форм: при заливке воздух и газы могут запираться в полости, образуя поры, поэтому часто предусматривают вентиляционные каналы или вакуумирование формы. Постоянная форма дорога в изготовлении (необходима точная металлообработка) и требует прочного материала, выдерживающего многократный нагрев. По этой причине экономически оправдано её использование только при довольно больших сериях отливок. Кроме того, металл формы не “пружинит” – при остывании отливки возникают высокие напряжения, которые могут приводить к трещинам изделия, если конструкция не учтена. Для предотвращения растрескивания иногда применяют подвижные элементы формы или проводят отжиг отливки прямо в форме.

Области применения: Многоразовые кокили и пресс-формы широко используются при массовом и крупносерийном производстве сравнительно простых по форме, но требовательных по качеству отливок. Примеры – алюминиевые и магниевые детали сложной, но безподнутренной конфигурации для авто- и авиастроения (корпуса агрегатов, кронштейны, компоненты двигателей). Стальные кокили применяют для отливки чугунных и даже стальных заготовок простой формы (в виде слитков, цилиндров) – за счёт быстрого охлаждения получается плотный металл без усадочных раковин. Литьё под давлением в постоянные пресс-формы используется для миллионных серий деталей приборов, бытовой техники, машин. Таким образом, многоразовые формы выгодны там, где нужен стабильный выпуск большого числа одинаковых отливок с хорошим качеством и точностью.

Литьё по выплавляемым моделям (инвестиционное литьё)

Литьё по выплавляемым моделям – высокоточный метод, при котором разовая литейная форма создаётся вокруг легкоплавкой модели изделия. Его также называют инвестиционным литьём или литьём в керамические оболочки. Метод известен с древности (т.н. «восковая модель»), а сегодня позволяет получать прецизионные отливки с минимальной обработкой.

Суть процесса: сначала из легкоплавкого материала (пчелиный воск, парафин, специальные модельные составы) изготавливается точная копия детали – модель. Обычно для этого делают разъёмную пресс-форму, в которую заливают или впрыскивают расплавленный воск, получая твёрдую восковую заготовку модели требуемой конфигурации. Эта восковая модель – одноразовая. К ней приделывают литниковую систему (также из воска или пластика) – литники, стояки, сливные каналы. Затем модель окунают в специальную жидкую огнеупорную суспензию и обсыпают порошком керамического огнеупорного материала (например, кварцевый или циркониевый песок). Эти операции повторяют несколько раз (формируя 6–10 и более слоёв), пока вокруг модели не образуется прочная керамическая оболочка достаточной толщины. После сушки оболочки полученную форму нагревают – при этом восковая модель выплавляется и выгорает, оставляя внутри полость нужной формы. Таким образом получается керамическая форма-оболочка.

Далее в раскалённую керамическую форму заливается расплавленный металл (литьё может происходить в вакууме или под легким вибро-давлением для лучшего заполнения). После остывания керамическую форму разбивают – выходит металлическая отливка, практически идентичная первоначальной восковой модели. Остаётся удалить керамические остатки (путём вибрации, травления) и отрезать литники. Деталь готова.

Преимущества:

- Метод обеспечивает очень высокую точность и чистоту поверхности отливки. Достигаются 3–5-й классы точности по ГОСТ (против 8–12-го при литье в песок). Поверхность получается шероховатой, но мелко-текстурированной, без крупных дефектов – фактически повторяет ту, что была на модели. Минимальные припуски на обработку, а порой обработка не требуется вовсе.

- Сложная конфигурация детали не является препятствием. Можно отливать очень тонкие и сложные изделия с внутренними полостями – например, турбинные лопатки с системой охлаждающих каналов, зубные протезы, ювелирные украшения с филигранным рисунком. Восковая модель позволяет реализовать практически любые поднутрения, а отсутствие разделительных плоскостей даёт свободу дизайнерских решений.

- Универсальность по материалам: инвестиционным методом получают отливки из любых сплавов – от сталей и чугунов до жаропрочных суперсплавов, титана, алюминия, магния и драгоценных металлов. Керамическая форма выдерживает очень высокие температуры плавления, поэтому можно лить даже нержавеющие стали и сплавы на никеле, хотя это и удорожает процесс.

- Отсутствие разделительных стыков на отливке. Благодаря монолитной оболочке детали не имеют литниковых швов, что улучшает эстетический вид и снижает необходимость зачистки. Часто метод применяют для художественных или декоративных отливок, где важно сразу получить чистое изделие без следов обработки – например, бронзовые статуэтки и украшения создаются именно по выплавляемым моделям, поскольку это удобнее и точнее, чем ковка или пайка отдельных частей.

Недостатки:

- Высокая стоимость и длительность процесса. Изготовление каждой керамической формы – многоэтапный и трудоёмкий процесс (создание восковой модели, многослойное окунание, сушка). Это оправдано для мелких сложных деталей или ответственных изделий, но не подходит для массовых простых отливок. Себестоимость одной отливки выше, чем при литье в песок.

- Ограничения по размеру и массе отливок. Обычно инвестиционным методом делают относительно небольшие детали – весом от граммов до десятков килограммов. Очень крупные изделия технологически сложно формовать в оболочке, хотя существуют варианты (например, литьё крупных статуй по сегментам).

- Требуется высокое качество материалов. Восковые составы, огнеупорные покрытия – всё должно быть тщательно подобрано. Есть риск дефектов оболочки (трещины, отслоения) или дефектов отливки при неравномерном выплавлении модели. Процесс требует строгого соблюдения технологии на каждом этапе.

- Экологические и санитарные проблемы. При выплавлении воска и терморазложении связующих выделяются газы (углеводороды, CO_2). Необходима вентиляция и фильтрация. Также отходы керамики требуют утилизации. Тем не менее, технология считается достаточно экологичной по сравнению, например, с литьём в песок (нет пыления песка, меньше отходов).

Области применения: Инвестиционное литьё используется там, где нужна комбинация высокой точности, сложности формы и относительно небольшого размера детали. Типичные примеры: лопатки газовых турбин и детали авиационных двигателей (жаропрочные сплавы, точная аэродинамическая форма), ювелирные изделия и предметы искусства (золото, серебро, бронза – тонкий декор), медицина и стоматология – коронки, импланты, протезы из кобальт-хромовых сплавов, которые должны точно соответствовать форме. Также много деталей для приборостроения, электроники, оптики отливают по выплавляемым моделям (корпуса устройств, сложные кронштейны) – метод даёт «точную как готовую» деталь без механической доработки. Одним словом, литьё по выплавляемым моделям – это ключевой способ получения точных отливок сложной структуры практически из любого материала.

Литьё металла в кокиль

Литьё в кокиль – это процесс заливки расплава в многоразовую металлическую форму (называемую кокилем) под действием силы тяжести. По сути, это гравитационное литьё в постоянную форму, которое широко применяется для серийного выпуска деталей из цветных и черных сплавов. Кокиль обычно изготавливается из серого чугуна или стали, состоит из двух половин (разъёмная металлическая форма), которая может многократно открываться и закрываться. Перед заливкой стенки кокиля смазывают термостойким покрытием (графитовой краской и пр.), затем форма плотно закрывается и фиксируется.

Технологический процесс: Расплавленный металл разливают ковшом в литниковое отверстие кокиля. Металл заполняет полость формы без внешнего давления, под действием тяжести. Благодаря высокой теплопроводности металла формы расплав быстро охлаждается, затвердевает и образует отливку. После достаточного охлаждения форму раскрывают (кокиль имеет шарнир или разъёмный механизм) и готовая отливка извлекается. Одну металлическую форму можно использовать сотни и тысячи раз, пока она не износится. В процессе производства может быть предусмотрен подогрев кокиля перед заливкой (чтобы избежать слишком резкого охлаждения первого слоя металла) и отжиг отливки в форме или сразу после извлечения для снятия литейных напряжений.

Преимущества:

- Высокое качество металла. Быстрое охлаждение в металлической форме обеспечивает мелкое зерно и плотную структуру отливки, а механические свойства получаются примерно на 15% выше, чем у аналогичной отливки в песчаную форму. Металл кристаллизуется при пониженном время нахождения в жидком состоянии, поэтому меньше успевает поглотить газов и образовать усадочные дефекты. Отливки отличаются повышенной прочностью и однородностью.

- Лучшая точность и чистота поверхности, чем при литье в землю. Металлический кокиль имеет точные обработанные размеры, поэтому отливки выходят с меньшими отклонениями. Шероховатость поверхности ниже (нет зерен песка), поэтому иногда отливки можно использовать без механической обработки функциональных поверхностей. Качество продукции стабильно от отливки к отливке.

- Экономичность в серии. Хотя изготовление кокиля – дело дорогое, при большом тираже деталей стоимость каждой отливки резко снижается. Нет затрат времени на каждую форму, процесс легко механизировать и автоматизировать (например, использовать литейные машины для заливки). Таким образом, метод выгоден для массового производства.

- Возможность литья под легким давлением или вакуумом. В кокильной технологии существуют варианты: литьё под низким давлением (когда металл подаётся снизу в кокиль под давлением газа 0,02–0,06 МПа) или вакуумно-гравитационное литьё (когда из полости кокиля откачан воздух). Эти способы позволяют еще более улучшить заполнение тонкостенных участков и уменьшить газовые раковины за счёт отсутствия воздуха внутри формы. В результате отливки получаются плотные, без газовых полостей, с ровной поверхностью, что важно для тонкостенных изделий.

Недостатки:

- Ограниченная сложность формы отливки. Из жёсткого кокиля сложно извлекать очень сложные детали. Требуется тщательное проектирование формы с разъёмами, выталкивателями, возможно использование встроенных песчаных стержней для сложных внутренних полостей. Всё это удорожает оснастку. В целом кокильное литьё подходит для деталей относительно простой конфигурации, без экстремальных поднутрений.

- Высокая первоначальная стоимость и долгий цикл подготовки. Необходимо изготовить металлическую форму (механическая обработка стали или чугуна), часто систему охлаждения формы. Сроки подготовки производства дольше, чем при песчаном литье. Окупается это только при большом количестве отливок.

- Износ формы. Кокиль подвержен термическому и механическому износу. При заливке расплавом (особенно чугунами, сталями с очень высокой температурой) форма прогорает, появляются трещины. Нужно периодически ремонтировать или заменять кокили. Ресурс формы тем меньше, чем выше температура заливаемого сплава – например, для алюминия кокиль служит долго, а для чугуна может потребовать замены через несколько десятков циклов.

- Необходимость вентиляции. Металлическая форма не пропускает газ, поэтому при заливке могут образовываться воздушные пузыри. Нужно предусматривать специальные системы стравливания воздуха или заливать в вакуумированной камере. Это усложняет конструкцию оснастки.

- Литейные напряжения и трещины. Из-за жесткости стенок кокиля отливка при остывании не может свободно сжиматься – могут возникать трещины в деталях сложной формы. Требуется соблюдать режимы охлаждения, иногда производить термообработку (отпуск) прямо в форме.

Области применения: Кокильное литьё широко используется в автомобилестроении, авиакосмической отрасли, машиностроении – всюду, где нужно серийно выпускать алюминиевые и магниевые детали среднего размера с хорошими свойствами. Примеры – картеры и корпуса из алюминиевых сплавов, кронштейны шасси, части приборов. Также методом гравитационного литья в кокиль получают заготовки из цветного сплава для последующей ковки или штамповки. Льют и чугунные, и стальные заготовки в кокилях (например, стальные трубные заготовки, чугунные втулки), хотя для сложных фасонных железных деталей чаще применяют другие технологии. В художественном литье кокиль не применяется из-за геометрических ограничений – там преобладают песок и выплавляемые модели. Зато в массовом промышленном производстве кокильное литьё – один из основных методов, позволяющих получать прочные высококачественные отливки серийно.

Литьё под высоким давлением (пресс-литьё)

Литьё под высоким давлением (ЛВД) – процесс, при котором расплав металла впрыскивается под большим давлением в металлическую пресс-форму и затвердевает под этим давлением. Данный метод широко известен как литьё в пресс-формах или просто литьё под давлением и позволяет получать очень точные и гладкие отливки с тонкими стенками. Типичные давления впрыска – десятки и сотни атмосфер, достигаемые гидравлическим прессом.

Технология процесса: Металл плавится в отдельном плавильном агрегате (печь или тигель машины). Затем порция расплава дозируется в камеру пресс-формы. Гидравлический поршень с большой скоростью нагнетает металл из камеры через литниковые каналы в стальную пресс-форму, заполняя её полость. Давление продолжает прикладываться и во время затвердевания – отливка кристаллизуется в условиях повышенного давления, что предотвращает усадочные пустоты и обеспечивает плотный контакт металла со всеми деталями формы. После остывания форма (обычно она двустворчатая) раскрывается, и готовая отливка выбрасывается выталкивателями. Цикл повторяется многократно.

Преимущества:

- Высочайшая точность и качество поверхности. Отливки, выполненные под давлением, имеют минимальную шероховатость – поверхность практически литая гладкая, без пригаров. Тонкие детали формы (рёбра, отверстия) заполняются идеально, поэтому изделия почти не требуют дополнительной обработки или требуют самой минимальной. Класс точности может достигать 6–8-го, а шероховатость – Ra 1,6–3,2 мкм, что сравнимо с прецизионными методами.

- Тонкостенные и сложные отливки. За счёт высокого давления можно заполнять формы со стенками толщиной считанные миллиметры и сложной геометрией, чего не добиться при обычном литье (расплав бы застыл раньше, не дойдя до тонких участков). Например, пресс-литьём производят тонкостенные корпусные детали, радиаторные решётки, рамки – метод позволяет реализовать сложные конфигурации без дефектов заполнения.

- Высокая прочность и плотность отливки. Постоянное давление в процессе затвердевания приводит к тому, что отливка не имеет внутренних усадочных раковин, минимальна пористость. Внутренняя структура получается плотной и однородной, хотя следует учесть, что при ЛВД возможна некоторая текстура (ориентировка зёрен) из-за направления потока металла. Тем не менее, мелких пор и пустот гораздо меньше, чем при гравитационном литье.

- Скорость и экономичность в массовом выпуске. Цикл пресс-литья одного изделия измеряется секундами или минутами, установки работают в автоматическом режиме. Для пластичных сплавов (цинк, магний) возможна очень высокая производительность – десятки тысяч отливок в месяц с одной машины. При больших объёмах производства метод является самым рентабельным: высокая цена оснастки компенсируется низкой себестоимостью каждой детали.

Недостатки:

- Ограничение по материалам и размерам. Метод лучше всего подходит для сплавов с низкой температурой плавления – алюминиевых, цинковых, магниевых. Сталь или чугун лить под высоким давлением практически нереально – пресс-формы изнашиваются мгновенно от такой температуры, да и оборудование не выдержит. Также есть ограничения по массе: слишком большие детали трудно равномерно заполнить и извлечь – обычно ЛВД используют для относительно мелких и средних деталей (условно до 50 кг, чаще до 10 кг).

- Очень высокая стоимость оборудования и оснастки. Требуются дорогостоящие литейные машины, сложные стальные пресс-формы с системами охлаждения, выталкивания. Пресс-форма – продукт прецизионной мехобработки, часто с применением термообработанных дорогих сталей, что может стоить больше, чем партия отливок. Поэтому экономически ЛВД оправдано только при массовом серийном производстве (сотни тысяч экземпляров), где эти затраты распределяются.

- Ограничения конструкции отливки. Пресс-форма, как и кокиль, не потерпит сложных поднутрений – все элементы должны извлекаться в направлении разъёма или использоваться подвижные слайдеры, что усложняет форму. Толщина стенки тоже не может сильно варьироваться – слишком толстые массивы металла будут остывать медленно и ухудшать цикл.

- Не подходит для ударных и вибрационных нагрузок. Отливки, полученные под давлением, имеют мелкую структуру, но в ней могут присутствовать микропоры и напряжения от быстрой кристаллизации. Как показывают опыт эксплуатации, детали ЛВД хорошо работают в статических условиях (корпуса, крышки), но хуже – под динамическими ударными нагрузками. Например, важные ответственные детали двигателя или шасси обычно не делают методом ЛВД, если они будут испытывать сильные удары – им предпочтут ковку или литьё в песок с последующей термообработкой. Это связано с тем, что при ЛВД металл чуть более хрупкий из-за мельчайших пор и неравновесной структуры.

Области применения: Литьё под давлением применяется массово в отраслях, требующих множества мелких точных деталей из цветных сплавов. В автомобилестроении этим методом получают корпуса насосов, карбюраторов, коробок передач, кронштейны, ручки, декоративные элементы – в основном из алюминиевых и цинковых сплавов. В приборостроении и электронике практически все корпуса из алюминия, детали аппаратуры, фототехники производят методом ЛВД. Бытовая техника: моторы электроприборов, корпуса инструментов, элементы мясорубок, швейных машин – всё это часто цинковые или алюминиевые точные отливки. Медицинская техника, оптика – мелкие сложные компоненты также удобно отливать под давлением. В целом метод подходит для любых литьевых алюминиевых сплавов, большинства магниевых и цинковых (например, ЦАМ4-1). Благодаря развитию технологий, литьё под давлением остаётся одним из самых популярных промышленных методов получения металлических изделий сложной формы.

Литьё под низким давлением

Литьё под низким давлением – разновидность кокильного литья, при которой расплав вводится в форму снизу вверх под небольшим давлением газа. Этот метод часто называют кокильное литьё с противодавлением или литьё в герметизированный кокиль. В отличие от обычного кокиля (где металл наливается сверху ковшом), здесь печь с расплавом герметично соединяется снизу с формой и газом (обычно воздухом) расплав выдавливается вверх через сифон или трубку в полость формы. Давление при этом невелико – порядка 0,02–0,06 МПа (0,2–0,6 атм), достаточное, чтобы плавно поднять столб металла.

Особенности процесса: Медленное заполнение формы снизу-вверх обеспечивает равномерное и спокойное заполнение – металл не льётся отвесно вниз, не образует брызг и пены. Это предотвращает образование оксидов и газовых раковин в отливке. Когда форма заполнена, поддерживают повышенное давление, пока металл не застынет, затем давление сбрасывают. Металл в питательной печи при этом не расходуется полностью – после застывания отливки остаток сливается обратно.

Плюсы метода:

- Повышенная плотность и отсутствие пористости. Отливки получаются кристаллизованными при легком избыточном давлении, что улучшает их плотность и качество поверхности. Также за счёт подачи расплава снизу исключается захват воздуха, поэтому внутренние полости (газовые пузыри) практически не образуются.

- Хорошо подходит для тонкостенных отливок. Регулируя давление и скорость подъёма расплава, можно аккуратно заполнить форму с очень тонкими стенками или сложными выступами, не допуская холодных спаев. Поверхность получается ровной, без оксидной плёнки, что особенно важно при отливке тонких элементов.

- Механизация процесса. Литьё под низким давлением легко поддается автоматизации: печь с дозатором расплава, герметичное соединение – всё это можно интегрировать в автоматическую линию. Оператор лишь контролирует параметры. Производительность выше, чем при ручном разливе ковшом, а трудоёмкость ниже.

- Умеренное воздействие на форму. Поскольку давление низкое, металлический кокиль изнашивается не намного сильнее, чем при гравитационном литье. Нет ударов струи, расплав подаётся плавно. Это увеличивает ресурс формы.

Минусы:

- Оборудование сложнее, чем для обычного кокиля. Нужна герметичная печь, система подачи газа, трубчатый литник. Уплотнение стыка печи и формы – критический момент (не должно быть утечек). Всё это усложняет установку и требует обслуживания.

- Ограничено по сплавам. Чаще применяют для алюминиевых и магниевых сплавов, реже для меди и её сплавов. Стали и чугуны практически не используют – слишком высокая температура для типичного оборудования низкого давления.

- Сравнительно небольшие размеры отливок. Метод оптимален для деталей средних габаритов (например, автомобильных дисков, колесных ступиц, корпусных деталей). Очень крупные изделия выдавливать сложно – потребуется большое давление и объём печи, что выходит за рамки экономической эффективности.

- Не подходит для очень толстостенных деталей. Отливки с большой толщиной стенок могут содержать усадочные пустоты, так как давление невысоко и может не компенсировать усадку в массивных секциях.

Применение: Литьё под низким давлением активно используется для изготовления автомобильных колесных дисков, ступиц, головок цилиндров и блоков – т.е. алюминиевых деталей относительно сложной формы, которым нужна плотность и отсутствие дефектов. Также этим методом делают рамные конструкции, кронштейны, элементы насосов. В авиакосмической сфере – какие-либо рамы, корпуса приборов из легких сплавов. В целом, технология позволяет получать прочные отливки относительно несложной формы с лучшим качеством, чем при свободной заливке. Она занимает промежуточное положение между гравитационным кокилем и литьём под высоким давлением, сочетая достоинства обоих: более высокая качество, но меньшие затраты на оборудование, чем у пресс-форм.

Гравитационное литьё под давлением (gravity die casting)

Термин «гравитационное литьё под давлением» обычно означает процесс литья металла в постоянную форму под действием силы тяжести, без дополнительного давления – фактически, это другое название литья в кокиль. Иногда так называют стандартное гравитационное кокильное литьё для отличия от литья под давлением (в пресс-формах). В англоязычной технической литературе gravity die casting противопоставляется pressure die casting, поэтому на русском встречается калька «литьё под тяжестью (гравитационное)» и даже парадоксальное «под давлением силы тяжести». Смысл в том, что заполняющим усилием служит собственный вес расплава.

При гравитационном литье расплавленный металл разливается вручную ковшом в полу-постоянную или постоянную форму (обычно металлическую) без приложения внешних сил, полагаясь исключительно на гравитацию для заполнения полости. Метод эффективен для алюминия и других цветных сплавов (а также применим для чугуна, меди, цинка). По сути, это и есть классическое литьё в кокиль, описанное выше. Возможно использование наклонных кокилей (так называемое литьё в наклонную форму), когда форму во время или сразу после заливки поворачивают – это помогает сложным конфигурациям равномернее заполниться. Для создания отверстий и полостей применяют песчаные стержни, размещаемые внутри металлической формы перед заливкой.

Преимущества: Гравитационное кокильное литьё сочетает плюсы постоянной формы – быстрое охлаждение, плотная структура, повышенная прочность – с относительной простотой заливки (не нужны пресс-машины). Данный процесс универсален: можно отливать изделия из множества металлов – алюминиевые и магниевые сплавы, медные сплавы, чугун, сталь. Отливки получаются качественными, со сравнительно гладкой поверхностью. Метод позволяет изготавливать детали со сложной геометрией и поднутрениями – за счёт применения разъёмных металлических вставок и песчаных стержней можно формировать довольно хитрые полости. По сравнению с литьём под высоким давлением, гравитационное литьё не требует столь крупных инвестиций и может быть экономически целесообразно даже при средних сериях продукции.

Недостатки: Основные недостатки уже упоминались в контексте кокильного литья: высокая стоимость изготовления формы, ограничения по конструкции детали, необходимость вентиляции формы. В сравнении с пресс-литьём, гравитационный метод проигрывает в точности и толщине отливок – без принудительного давления могут не заполняться очень тонкие сечения. Также производственный цикл дольше: нужно ждать самостоятельного вытекания металла, его остывания; нет возможности резко ускорить процесс без риска дефектов. Тем не менее, при грамотно выбранных параметрах (температура, расположение литников) гравитационное литьё в кокиль даёт высокое качество литых деталей.

Применение: Совпадает с областью применения кокильного литья. Процесс востребован в производстве алюминиевых и магниевых отливок сложной формы для авто-, авиа- и машиностроения, а также чугунных и стальных слитков. Например, широко практикуется литьё алюминиевых корпусов фар, компонентов подвески, деталей электрооборудования методом gravity die casting – получается прочная и достаточно точная деталь, визуально привлекательная (что ценится в осветительных приборах). В медицинской промышленности гравитационное литьё применяют для корпусов оборудования, хирургических инструментов – благодаря способности метода обеспечивать жёсткие допуски и гладкую поверхность. В аэрокосмической отрасли – для легких и прочных алюминиевых компонентов (корпуса, рычаги, фитинги). Таким образом, гравитационное литьё в постоянные формы – мощная производственная технология универсального характера, которая может отливать детали сложной геометрии достаточно качественно, хотя и требует значительных начальных затрат на оснастку и несколько ограничивает свободу дизайна изделия.

Литьё в оболочковые формы

Оболочковое литьё – это вариант песчаного литья, при котором форма изготавливается не из монолитной массы песка, а из твёрдой тонкой оболочки из смеси песка и термореактивной смолы. Оболочка формируется на нагретой металлической модельной плите и повторяет контуры модели слоем ~6–10 мм. Затем две такие полуматрицы-оболочки соединяются, образуя литейную форму. Эта оболочка служит одноразовой формой для заливки.

Технология: На металлической форме-модели, разогретой до ~200°C, распределяют специальную песчано-смоляную смесь (кварцевый песок с ~7% фенолформальдегидной смолы). Смола при контакте с горячей моделью расплавляется, обволакивает зёрна песка и быстро затвердевает (полимеризуется), образуя тонкий приформованный слой – собственно оболочку формы. Излишки песка высыпаются – они не схватились и могут использоваться снова. Полученную полускорлупу доводят до полной полимеризации в печи (300–400°C, 1,5–2 минуты) для максимальной прочности. Затем её снимают с модели. Две половинки оболочки склеивают или стягивают, образуя замкнутую полость формы, готовую к заливке. Иногда оболочку помещают в поддерживающую обсыпку (песок, дробь) для страховки от разрыва под весом металла, особенно если отливка крупная. Далее процесс как обычно: заливается расплав, охлаждается, оболочка разбивается, отливка извлекается.

Преимущества:

- Более гладкая поверхность и точные размеры отливок по сравнению с обычными песчано-глинистыми формамиxn--80aagiccszezsw.xn--p1ai. Тонкая твердая оболочка даёт чёткие контуры и меньшую шероховатость. Оболочка из смолы имеет хорошую газопроницаемость, газы от металла легко проходят сквозь стенки, не образуя дефектов. Внешний вид отливок существенно лучше, меньше требуется очистка и отделка.

- Возможность отливать детали со сложным и тонким рельефом. Оболочковая форма, будучи прочной, выдерживает заливку тонкостенных отливок и позволяет формировать отлитые каналы малого сечения. Там, где песчаная форма обычная могла бы обрушиться или не пропечатать тонкий элемент, оболочка справится. Например, можно получать тонкие и сложные элементы дизайна изделия, высокие рёбра, глубокие полости без смещения формы.

- Снижение трудоёмкости и материалов. Формовка оболочек может быть механизирована (используют автоматы), нет необходимости каждый раз пробивать систему литников – она часто формируется вместе с оболочкой. Объём обрабатываемого песка сокращается в 8–10 раз по сравнению с литейным песком для полных форм, соответственно уменьшаются затраты на транспортировку, подготовку смеси, уборку отходов. Меньше нужен парк смесителей и формовочных машин – оболочечная линия компактнее и чище в работе.

- Меньший объём очистки отливок. Так как поверхность выходит чище и припусков на обработку требуется меньше, трудоёмкость чистовых операций (обрубка, шлифовка) снижается. Оболочка обычно даёт отливку, которую достаточно слегка зачистить.

Интересно отметить, что оболочка хоть и прочная, но имеет некоторую эластичность и податливость (меньшую жесткость, чем металлический кокиль). Это даже плюс: при остывании отливки оболочка немного пружинит, уменьшая вероятность трещин в детали. В этом смысле оболочковое литьё сочетает точность с более “мягкими” условиями затвердевания, чем в металлической форме.

Недостатки:

- Стоимость материалов. Смоляное связующее и приготовление смеси обходятся дороже, чем простая глина с песком. Фенольные смолы – товар недешёвый, и они расходуются на каждую оболочку. Это увеличивает себестоимость, особенно при больших отливках (много материала на оболочку).

- Сложность изготовления модельной оснастки. Требуется металлическая модельная плита с выталкивателями, точно обработанная, способная выдерживать циклы нагрева. Изготовление такой оснастки сложнее и дороже, чем простой деревянной модели для песка. Также, если нужны песчаные стержни, то их тоже делают оболочковым способом – значит, нужны сложные стержневые ящики. Все это увеличивает подготовительные затраты.

- Вредные выделения. При нагреве смолы выделяются фенольные соединения, летучие вещества – на производстве оболочек необходимо хорошая вентиляция, чтобы соблюсти экологические нормы. В процессе заливки и разрушения оболочки также выделяются дым и пары горящей смолы. Это технологически решаемо, но требует внимания к охране труда.

- Ограниченная прочность оболочек. Хотя оболочка прочная, для тяжелых отливок (сотни килограммов) она может быть ненадежна – есть риск, что тонкие стенки не удержат металл, возникнут разрывы. Поэтому оболочковое литьё обычно применяют для деталей весом до 200–300 кг. Для большего веса предпочитают традиционный песок или кокиль. Также невысокая газопроницаемость твердой оболочки может приводить к специфическим дефектам (например, мелкие газовые поры), если не предусмотреть отвод газов.

Применение: Литьё в оболочковые формы применяется во многих машиностроительных отраслях для изготовления средних и малых отливок с повышенными требованиями к точности. Например, зубчатые колёса, валы, корпуса насосов, детали двигателей могут отливаться оболочковым способом – они получаются точнее, что экономит время на мехобработке. В черной металлургии оболочковые формы используют для чугунного и стального литья, когда нужно повысить класс поверхности по сравнению с пескомxn--80aagiccszezsw.xn--p1aixn--80aagiccszezsw.xn--p1ai. В цветном литье – для латунных, алюминиевых деталей (когда пресс-формы делать дорого, а песок даёт плохую точность). Например, бронзовые втулки со сложными канавками, алюминиевые тонкостенные крышки, декоративные элементы – всё это успешно делается в оболочках. Оболочковое литьё удачно сочетает относительно низкие вложения (оборудование проще, чем литьё под давлением) с достаточно высоким качеством отливок, поэтому остается популярным методом в серийном производстве среднего масштаба.

Центробежное литьё

Центробежное литьё – метод получения отливок, при котором форма с заливаемым металлом вращается вокруг оси, и расплав под действием центробежной силы прижимается к стенкам формы, затвердевая в виде полого цилиндрического изделия. Этот процесс также называют ротационным литьём. Он характерен тем, что отливки получаются осесимметричными – трубами, гильзами, кольцами или другими деталями вращения.

Процесс: Центробежное литьё бывает горизонтальным (форма вращается вокруг горизонтальной оси) и вертикальным (вращение вокруг вертикальной оси). Рассмотрим горизонтальное – например, для отливки трубы. Имеется цилиндрическая металлическая форма (кокиль) с водой охлаждением или без. Её раскручивают до определенной скорости (от сотен до ~3000 об/мин, в зависимости от диаметра). В момент вращения внутрь через воронку заливают расплавленный металл – например, чугун или сталь – рассчитанного количества. Под действием центробежной силы металл расползается по внутренней поверхности формы и удерживается прижатым к ней до полной кристаллизации. В результате получается полая цилиндрическая отливка – труба, гильза – толщиной стенки, зависящей от количества металла. Примеси (шлаковые включения, газовые пузыри) менее плотные, поэтому они смещаются к внутренней поверхности, откуда потом удаляются механической обработкой. Аналогично отливают кольца, втулки, диски – иногда в вертикально вращающихся формах.

Преимущества:

- Формирование без стержня. Полость трубы образуется автоматически – расплав отбрасывается к стенкам, а середина остается полой. Это упрощает процесс, нет необходимости устанавливать и извлекать стержень для отверстия (как при обычном литье трубы).

- Хорошая структура и прочность по наружному диаметру. Быстрое охлаждение от стенок формы и направленная кристаллизация снаружи внутрь дают плотную мелкозернистую структуру металла у наружной поверхности отливки. Часто именно внешний слой трубы или кольца является рабочим, и он получается твердым и прочным. Например, при центробежном литье чугуна внешний слой получается белым чугуном (обогащается углеродом и хромом из шлака) – это повышает твердость, тогда как внутренний остаётся серым и более вязким. Такой эффект используют для биметаллических валков прокатных станков, где наружная поверхность должна быть очень твердой, а сердцевина – вязкой.

- Удаление газов и неметаллических включений. Центробежная сила приводит к тому, что легкие включения (шлаки, оксиды) и газовые пузырьки смещаются ближе к центру (внутрь отливки). После остывания их можно удалить механически (расточить внутренний слой). Таким образом, рабочая толща металла очищается от примесей – улучшается качество.

- Высокое использование металла. Залитый металл почти весь идёт в тело отливки; нет литниковой системы, прибылей – меньше потерь. Это экономит материал.

- Возможность лить длинномерные изделия. Центробежным способом можно получать трубы значительной длины (метры) и диаметра, что затруднительно другими методами. Также можно формовать с определенными профилями (например, цилиндры ДВС с утолщениями).

Недостатки:

- Ограничение формы изделий. Метод годится только для осесимметричных деталей: труб, цилиндров, колец, дисков, иногда – колес (с некоторыми допущениями). Фасонные сложные формы отлить центробежно невозможно. Поэтому это специализированный метод.

- Низкая размерная точность и необходимость обработки. Центробежные отливки обычно требуют значительной механической обработки. Внутренняя поверхность выходит неровной и с дефектами (там скапливаются примеси), её всегда растачивают. Внешняя тоже может иметь приливы. Точность по толщине стенок невелика – центробежная сила равномерно распределяет металл, но могут быть допуски. Поэтому метод чаще относят к заготовительному: после литья практически все поверхности обрабатываются механически.

- Оснащение и безопасность. Требуется мощное вращающееся оборудование – центрофуги, приводы – что удорожает процесс. При разливке вращающаяся масса расплава представляет опасность: если форма треснет или произойдет дисбаланс – металл может разлететься. Нужны меры безопасности, балансировка форм и т.д.

- Ограничения по сплавам. Большинство центробежных отливок делают из чугуна, стали, бронзы. Алюминий реже применяют, так как он легкий и центробежная сила слабее действует (но тонкостенные трубы льют и из алюминия тоже). Цинк, магний – редко, нет смысла, их проще экструзией получить трубы.

Области применения: Классический пример – чугунные трубы для водоснабжения и канализации: они многие десятилетия изготавливались центробежным литьём, а затем подвергались цементации внутренней поверхности. Также гильзы цилиндров ДВС, втулки, кольца подшипников скольжения (бронзовые) делают центробежно. Валковые изделия: прокатные валки, биметаллические ролики, барабаны – внешний слой им отливают центробежно для твердости. Метод может применяться для заготовок, которые затем прокатываются или куют – например, толстостенные трубы отливают и потом раскатывают. В ювелирном деле и стоматологии существует вариант центробежного литья по опоке: форму с восковыми моделями закрепляют на центрифуге и заливают расплав (золото, сплавы) под действием центробежной силы – это помогает заполнить очень мелкие детали (филигрань, тонкие протезы) за счёт создающегося давления. Таким образом, центробежное литьё – специфический, но важный метод, применяемый от масштабных промышленных задач (трубы, валки) до мелких прецизионных (ювелирка, медтехника).

Непрерывное литьё

Непрерывное литьё – современная технология получения металлических заготовок, при которой расплав подаётся непрерывно в специальный водоохлаждаемый кристаллизатор, где начинает затвердевать, и вытягивается в виде непрерывного слитка (профиля) теоретически неограниченной длины. Правильнее называть этот процесс непрерывной разливкой (особенно применительно к стали: МНЛЗ – машина непрерывной разливки заготовок).

Как это работает: Расплавленный металл (обычно сталь, медь, алюминий) из разливочного ковша через систему промежуточных ковшей подаётся в вертикально расположенный медный водоохлаждаемый кристаллизатор – форму с сечением, соответствующим желаемому профилю заготовки (квадрат, круг, прямоугольная заготовка, двутавр и т.п.). В нижней части кристаллизатора металл уже начинает твердеть, образуя корку. Специальные тянущие ролики непрерывно вытягивают частично затвердевший слиток вниз с определенной скоростью. На выходе обычно расплав внутри уже полностью застыл или застывает сразу после выхода (для толстых заготовок организован вторичный охлаждающий участок – спрейер с водой). Получается непрерывная полоса металла – заготовка, которую режут на отрезки заданной длины газорезкой или ножницами. Эти отрезки – готовые слитки-заготовки (блюмы, слябы, биллеты) для последующей прокатки или ковки.

Преимущества:

- Высокое качество металла. Быстрое направленное охлаждение даёт плотную однородную структуру слитка. Отсутствие формы вокруг (кроме первого участка) предотвращает вторичное нагревание – структура получается мелкокристаллической, без усадки (усадка компенсируется непрерывной подачей расплава сверху). Механические свойства непрерывнолитой стали, например, обычно выше, чем у обычных изложечных слитков.

- Экономия металла и энергоэффективность. Процесс более безотходный: не требуются литниковые системы, поддоны – весь металл идёт в продукт. Нет необходимости разогревать слитки для прокатки – непрерывнолитую заготовку можно подавать на прокат в ещё горячем состоянии (технология "литьё-прокат"). Также сокращаются потери на обрезь головы и хвоста слитка.

- Высокая производительность и автоматизация. МНЛЗ могут работать круглосуточно, выдавая тонны металла в час. Процесс полностью автоматизирован и требует минимум операторов. Исключение операций формовки, выбивки, измельчения форм снижает трудозатраты и площадь производства. Одна установка заменяет целый цех слитков и нагревательных печей.

- Неограниченная длина и удобство последующей обработки. Можно получить длинномерные заготовки постоянного сечения – например, стальную заготовку квадрат 150×150 мм длиной десятки метров, которую разрезают на части нужной длины. Это удобно для питания прокатных станов, снижается число сварных стыков и промежуточных переделов.

Недостатки:

- Ограниченность форм. Непрерывное литьё не используют для фасонных готовых деталей – оно служит для полуфабрикатов: прутков, полос, труб заготовочных, заготовок профилей с постоянным сечением. Сложную форму с переменным сечением получить нельзя. То есть метод только заготовительный, не годится для конечных деталей.

- Сложность техники. Установка МНЛЗ – это дорогое высокотехнологичное оборудование, требует точного контроля температур, скоростей вытягивания, охлаждения. Начало и конец разливки – сложные операции (пробка затравочного блока, завершение разливки). Инвестиции оправданы только при больших объёмах производства (металлургические заводы).

- Не гибко для мелких партий. Если нужно выплавить особую сталь 5 тонн, а МНЛЗ рассчитана на 100 тонн непрерывно, то для такого малого объёма процесс нерентабелен. Поэтому маленьким литейкам проще лить в изложницы.

- Вертикальная габаритность. Большинство МНЛЗ высокие – несколько этажей вниз, требуется глубина цеха или ямы, что не всегда возможно на старых производствах без перестройки.

Области применения: Практически вся современная металлургия стали и цветных металлов перешла на непрерывную разливку для изготовления заготовок. Стальные слябы, блюмы, заготовки квадратной и круглой формы – всё это сейчас получают на МНЛЗ, вместо разливки в слитки с последующей обрубкой голов. Алюминиевые слитки и прутки для прокатки в листы или прессования в профили тоже делают непрерывным литьём (есть горизонтальные машины для алюминия). Медные заготовки (например, для проводов – медные катанки) также выпускают непрерывно. Метод особенно эффективен для массового производства металлопроката – он обеспечивает наибольшую производительность и качество. Однако повторим: непрерывное литьё – это именно способ получения заготовок, а не окончательных деталей. Точность формы невысока, поверхность черновая, поэтому заготовки потом поступают на прокат, ковку или механическую обработку. Тем не менее, непрерывная разливка стала краеугольным методом современной металлургии, позволяющим экономить ресурсы и добиваться высокого качества металла.

Литьё по газифицируемым моделям (ЛГМ, Lost Foam)

Литьё по газифицируемым моделям – инновационный метод, во многом схожий с литьём по выплавляемым моделям, но с принципиальным отличием: модель из пенополистирола не удаляется заранее, а остается в форме и газифицируется (испаряется) непосредственно при заполнении формы расплавом. Этот процесс известен также как Lost Foam Casting (LFC) или литьё по пеномоделям.

Технология ЛГМ: Сначала из пенополистирола (пенопласта) изготавливается модель будущей отливки. Это делают либо вырезкой/склейкой из пенопластовых блоков, либо вспениванием гранул полистирола в специальной форме – как при формовании пенопластовой тары. Модель может быть очень сложной, с литниковой системой тоже из пенополистирола. Затем на пеномодель наносят огнеупорное покрытие (как правило, специальную противопригарную краску) слоем, 1–3 раза, и высушивают. После этого модель размещают в опоке, засыпают несвязным сухим песком (или песком с вакуумной плёнкой – в разных вариантах) с уплотнением вибрацией. При подготовке часто подключают опоку к вакуумной системе и накрывают плёнкой – это удерживает сыпучий песок в форме и повышает его плотность.

Далее через литниковую воронку заливают расплав прямо в пенополистирольную модель. Контактируя с раскаленным металлом (~> 700–1600°C), пенополистирол мгновенно нагревается, разлагается и превращается в газообразные продукты (углеводородный газ, стирол и пр.), которые уходят через песок и систему вентиляции. Металл занимает освободившееся место, заполняя форму. Процесс происходит плавно – фронт металла продвигается и выжигает модель. После затвердевания отливку вынимают (песок просто высыпают, он не слёживался) и очищают. Получаемая отливка в точности соответствует пеномодели.

Преимущества:

- Высокая точность и отсутствие стержней. ЛГМ позволяет получать отливки с точностью близкой к инвестиционному литью (3–4 класс по ГОСТ). При этом не требуется изготовление песчаных стержней для внутренних полостей – все полости могут быть заложены сразу в пеномодели, которая потом выгорит. Нет разделительных плоскостей формы – соответственно, нет и литниковых швов на отливке, конструкция может быть максимально цельной и свободной в дизайне. Это даёт огромную свободу конструирования, позволяет объединять в одной отливке то, что раньше требовало сварки из нескольких частей.

- Экономичность и экологичность. В технологии ЛГМ отсутствуют связующие в песке – используется сухой кварцевый песок, который легко восстанавливается и повторно применяется. Нет смолы – значит, нет выбросов от неё, производство чище (пенопласт при выгорании даёт в основном углеводородный газ и сажу, которые улавливаются). Меньше трудоёмкость: не нужно выбивать глинистую смесь, не нужно готовить новую форму для каждой отливки – песок засыпал и снова используй. В сравнении с традиционными методами ЛГМ снижает затраты на формы и материалы в разы.

- Универсальность по размерам и сплавам. Метод применим для отливок весом от нескольких граммов до нескольких тонн – диапазон очень широк. И по материалам: практически все литейные сплавы – чугуны (от серого до высокопрочного), стали (углеродистые, легированные, жаропрочные), алюминий, бронзы, латунь – успешно отливаются по газифицируемым моделям. Нет ограничений ни по типу сплава, ни по серийности – можно делать как единичные уникальные отливки (макеты, опытные образцы), так и серийное производство (автомобильные детали). Многие зарубежные и отечественные литейные заводы переходят на ЛГМ как на более современный, точный и экономичный способ вместо песка и даже местами взамен выплавляемых моделей.

- Сокращение времени и операций. Нет операции выбивки модели – она сама исчезает при заливке. Нет операции изготовления стержней – они не нужны, модель изначально цельная. В ряде случаев сокращается и механическая обработка деталей, т.к. точность и отсутствие литниковых швов позволяют получать готовые поверхности без обработки. Всё это ускоряет цикл производства и уменьшает стоимость конечного продукта.

Недостатки:

- Стоимость и трудоёмкость изготовления моделей. Нужно либо резать, либо отливать из пенопласта каждую модель. Изготовление пенополистирольной модели (особенно сложной) может требовать оснастки – алюминиевой пресс-формы для вспенивания гранул, либо работы 3D-резака. Это затратно, особенно для больших серий (для каждой новой детали нужна своя пресс-форма для пенопласта). Правда, с развитием ЧПУ и 3D-принтеров изготовление моделей упростилось.

- Требования к тщательности процесса. ЛГМ – чувствительная технология. Важно правильно нанести огнеупорное покрытие на модель (чтобы форма была прочной и газопроницаемой), правильно упаковать её в песок, обеспечить вакуумирование формы (или по крайней мере эффективную вентиляцию). Малейшие ошибки – и металл может не заполнить форму (если модель не успеет испариться, или газы не выйдут). Управление процессом заливки тоже требует навыка. Поэтому внедрение ЛГМ связано с обучением персонала и отработкой режимов.

- Ограничения по конфигурации с точки зрения питания. Хотя форму можно делать любой сложности, нужно помнить про правила литейной технологии: отливка должна нормально питаться металлом. В ЛГМ литниковая система тоже делается из пенопласта и остаётся на месте – значит, её надо очень грамотно спроектировать, учесть усадку, иначе в отливке могут оказаться непровары или усадочные раковины. Металл заполняет форму под действием вакуума и своей тяжести, и если, скажем, длинный тонкий горизонтальный участок – металл может застыть до конца заполнения. Поэтому не всё, что можно вырезать из пенопласта, реально отлить без дефектов – требует технологической проработки.

- Выделение газов и необходимость их отвода. Сгорающий пенополистирол образует газы (углекислый газ, стирол и др.). Нужно эффективное их удаление через песок с вакуумной поддержкой, иначе они могут остаться в отливке как поры. Эта система (вакуумный насос, фильтры) усложняет установку.

Области применения: ЛГМ-технология активно внедряется в автомобилестроении – ею получают блоки и головки цилиндров, впускные коллекторы, корпусные детали, ранее делавшиеся по выплавляемым моделям или в песок. Например, на некоторых заводах (GM, BMW) значительная часть чугунных и алюминиевых деталей двигателя льются по пеномоделям. Машиностроение: крупные станочные детали, насосные корпуса, арматура – тоже кандидаты для ЛГМ (убирается куча стержней, точность выше). Художественное литьё тоже не отстаёт: скульптуры, памятники можно делать пеномоделями – их проще вырезать (вплоть до роботизированной резки по 3D модели), чем традиционную литейную форму. Одна из уникальных областей – литьё сложных сварных конструкций в цельную отливку. Инженеры любят приводить пример: узлы, которые раньше изготавливались сваркой множества листовых и профильных частей, теперь можно изготовить одной отливкой по газифицируемой модели, повторив форму сварной конструкции и избежав швов. Это повышает надежность и удешевляет изделие. В целом, литьё по газифицируемым моделям – современный высокоточный способ, сочетающий плюсы выплавляемых моделей (точность, сложность) с низкой стоимостью песчаного литья. Он набирает популярность во всем мире, хотя ещё сталкивается с консерватизмом – не все предприятия готовы перестроить мышление и освоить новую технологию.

Литьё в ХТС (холоднотвердеющие смеси)

Литьё в ХТС – это процесс формовки и заливки металлических отливок в формы из холоднотвердеющих смесей, т.е. песчаных смесей, застывающих при комнатной температуре под действием химических веществ (без сушки в печи). ХТС расшифровывается как холодно-твердеющая смесь. По сути, это одноразовые формы, но не стандартные глинистые, а на основе самотвердеющих связующих (обычно синтетических смол или силикатов).

Как формуется ХТС-форма: Берется кварцевый песок, перемешивается со связующим (например, фурановой или фенолформальдегидной смолой) и с отвердителем. Эту смесь засыпают в опоку вокруг модельного комплекта, как обычно при формовке, только без утряски (смесь ещё текучая как густой песок). Затем ждут несколько минут – происходит химическая реакция, смесь твердеет прямо в опоке, образуя прочную форму, точно копирующую модель. Далее модель удаляется – остаётся форма с высокой прочностью, готовая к заливке без прогрева (в отличие от оболочковых). Время твердения контролируется подбором состава – от минут до часа, что гораздо быстрее традиционной естественной сушки глинистых форм.

Особенности: В ХТС-формах отсутствует вода, глина; связка – полимерная смола, поэтому при заливке не происходит интенсивного газовыделения от воды. Точность и качество поверхности отливки заметно выше, чем при литье в землю: достигается 8–11 класс точности в зависимости от сплава, а поверхность достаточно гладкая, без приливов и пригаров. Благодаря прочности ХТС можно формовать детали с тонкими перегородками, сложной плоскостью разъёма – то, что трудно в сырой глине. При этом ХТС-формы менее жесткие, чем металлические, т.е. сильно сдерживать усадку не будут.

Преимущества:

- Высокая точность и качество отливок. За счет отсутствия деформации формы (она твёрдая еще до заливки) и более стабильной структуры смеси, отливки получаются гладкими и точными, часто не требуют существенной механической обработки. Например, припуски на обработку могут быть сокращены до 1–3 мм (против 5–10 мм на землю). Некоторые поверхности, особенно гидродинамические и неприводящие, можно оставлять литыми без обработки – качество приемлемое. Вероятность дефектов (газовых раковин, песчаных включений) тоже ниже благодаря стабильности формы и хорошей ее газопроницаемости.

- Свобода в конструировании формы. ХТС позволяет формовать сложные конфигурации с глубокими поднутрениями, острыми углами, тонкими стенками – там, где обычная смесь потребовала бы многослойной формовки или спец. приспособлений. Например, можно заложить в форму очень сложную систему стержней и каналов и залить без боязни обрушения. Форма твердая, держит. Это подходит для сложных отливок, включая тонкостенные с углублениями под поверхностью.

- Снижение брака и повышения выхода годного. Поскольку отливки точнее, с меньшим количеством дефектов (пор, неровностей), уменьшается доля брака. Нет проблем с наплывами и перекосами формы, так как она затвердела точно по модели. Меньше шансов, что при обработке «вскроются» поры – отливка плотнее (нет влаги, меньше газовых пузырьков). Все это дает более высокий процент годных изделий и экономию материала (меньше припуск – меньше вес детали).

- Не требуется просушка в печи. В отличие от традиционных стержней (коих сушат) или оболочек (их запекают), ХТС твердеет сама по себе. Это экономит энергию и время. Формовка может идти достаточно быстро: заполнил смесью – через 20-30 минут форма готова к заливке. Соответственно, цикл производства ускоряется.

- Совместимость с крупными отливками. ХТС успешно применяют для больших стальных и чугунных отливок – там, где оболочка неприменима. Прочность смеси достаточна, чтобы выдержать тонны металла. Например, корабельный винт или станина в ХТС – не редкость.

Недостатки:

- Стоимость и экология. Смолы и отвердители – дорогие компоненты, повышающие себестоимость. К тому же, они выделяют вредные вещества (например, пары амина, фенола) при твердении и при заливке. Производство ХТС требует системы вентиляции, очистки газов. Отработанная смесь загрязнена смолой и частично затвердевшая – её регенерация сложнее, чем обычного песка. В итоге цена за 1 кг отливки выше, чем при литье в песок. Но компенсируется снижением объемов мехобработки и брака, как упомянуто выше.

- Не для массового потока. ХТС-формы делают обычно для среднесерийных или единичных отливок, особенно крупных. Если нужно большое количество мелких деталей, проще переключиться на литье под давлением или оболочку. Время твердения, ручные операции – это все же мешает абсолютной массовости.

- Ограниченное время жизни смеси. Смешал песок со связкой – её нужно быстро отформовать, ибо через 5-20 мин она уже твердеет. Нельзя хранить “сырую” смесь долго – планирование производства должно быть четким.

- Потребность в новых моделях. Деревянная модель может не подойти – смола при твердении выделяет тепло, плюс химия может повредить дерево. Часто применяют пластиковые или металлические модели, более стойкие, что снова повышает цену оснастки.

Применение: В современной литейной практике ХТС во многом вытесняет традиционное литьё в землю для средних партий отливок повышенной точности. Например, литейные заводы, делающие корпусные детали насосов, станков, редукторов – часто переходят на ХТС, чтобы обеспечить заказчикам лучшую точность и сократить фрезерную обработку. Автомобилестроение: стальные и чугунные отливки (рычаги, мосты, маховики) – при мелких сериях их тоже льют в ХТС ради качества. Авиастроение: крупные алюминиевые литые блоки и узлы (несущие конструкции) – ХТС позволяет их получить точнее, чем песком, при меньших затратах, чем кокиль. Художественное литьё: некоторые мастерские используют ХТС-формы для крупных бронзовых монументов – они прочнее и лучше держат детали скульптуры, чем глинистые. Сравнивая с «литьем в землю», литьё в ХТС даёт примерно на 1–2 класса выше точность и значительно улучшает поверхность и снижает дефекты. Поэтому он находит все больше приверженцев, несмотря на несколько более высокие изначальные расходы.

Вакуумное литьё

Вакуумное литьё – термин, который может относиться к нескольким технологиям, объединённым использованием вакуума (пониженного давления или вакуумной среды) при формировании отливок. Существует вакуумное литьё под давлением (Vacuum Assisted Die Casting) – улучшенный вариант литья в пресс-формы, вакуумное всасывающее литьё – по сути, вариант литья под низким давлением, и литьё в вакуумной среде – для реактивных металлов. Рассмотрим первый вариант, как наиболее распространённый: вакуумное литьё под давлением.

Суть метода: Перед заливкой расплава в пресс-форму из её полости откачивается воздух, создаётся разрежение. Затем происходит впрыск металла, как в обычном ЛВД. Благодаря вакууму воздух и газы не препятствуют заполнению формы, металл проникает во все углы, а образующиеся поры минимальны, так как полость практически пустая от газов. Фактически это вариант литья под высоким давлением, но с улучшением качества за счет отсутствия газовых раковин.

Преимущества:

- Минимизация пористости. Удаление воздуха из формы устраняет воздушные ловушки, поэтому внутри отливки почти не образуются газовые отверстия и поры. Это прямо улучшает механические свойства и плотность, а также внешний вид и возможность последующей гальваники или покраски без дефектов пузырения.

- Лучшее заполнение тонких деталей. При вакууме нет противодавления воздуха, поэтому даже при умеренном давлении впрыска металл заполняет очень тонкие сечения, куда иначе мог не дойти. Позволяет лить тонкостенные отливки или использовать сплавы с худшей литейной текучестью – вакуум компенсирует их недостатки.

- Возможность лить более крупные отливки на тех же машинах. За счёт снижения сопротивления воздуха можно лить детали большего объема или площади, чем обычно под силу конкретной машине, потому что требуется меньшее давление для проталкивания металла. То есть небольшая пресс-машина с вакуумом способна отлить деталь, которую без вакуума тянуло бы на более мощную установку. Это экономически выгодно.